ပလတ်စတစ် ပြုပြင်ခြင်း၏ အောင်မြင်မှု သို့မဟုတ် ကျရှုံးမှုသည် မှိုဒီဇိုင်းနှင့် မှိုထုတ်လုပ်မှု အရည်အသွေးအပေါ် များစွာမူတည်ပြီး ပလတ်စတစ်မှိုဒီဇိုင်းသည် ပလတ်စတစ်ထုတ်ကုန်များ၏ မှန်ကန်သော ဒီဇိုင်းပေါ်တွင် အခြေခံထားသည်။

ပလပ်စတစ်မှို ဒီဇိုင်းတွင် ထည့်သွင်းစဉ်းစားရမည့် ဖွဲ့စည်းတည်ဆောက်ပုံ အစိတ်အပိုင်းများမှာ-

① အပိုင်းပိုင်းခြားခြင်းဆိုသည်မှာ အသေပိတ်ချိန်တွင် အမျိုးသမီးသေဆုံးခြင်းနှင့် အထီးသေဆုံးခြင်းကြား ထိတွေ့မျက်နှာပြင်။၎င်း၏ အနေအထားနှင့် ပုံစံရွေးချယ်မှုသည် ထုတ်ကုန်ပုံသဏ္ဍာန်နှင့် ပုံပန်းသဏ္ဍာန်၊ နံရံအထူ၊ ပုံသွင်းနည်း၊ ပြုပြင်ပြီးနောက်ပိုင်း နည်းပညာ၊ မှိုအမျိုးအစားနှင့် ဖွဲ့စည်းတည်ဆောက်ပုံ၊ demoulding နည်းလမ်းနှင့် ပုံသွင်းစက်ဖွဲ့စည်းပုံစသည့် အချက်များကြောင့် သက်ရောက်မှုရှိသည်။

② လျှောဘလောက်၊ ထိပ်တည့်တည့်၊ ဖြောင့်တန်းသော ထိပ်တုံး စသည်တို့၊ ရှုပ်ထွေးသော သေတ္တာ၏ တည်ဆောက်ပုံ အစိတ်အပိုင်းများ။တည်ဆောက်ပုံ အစိတ်အပိုင်းများ၏ ဒီဇိုင်းသည် ဝန်ဆောင်မှုသက်တမ်း၊ လုပ်ငန်းစဉ်လည်ပတ်မှု၊ ကုန်ကျစရိတ်နှင့် သေဆုံးမှု၏ ထုတ်ကုန်အရည်အသွေးတို့နှင့် သက်ဆိုင်သည့် အလွန်အရေးကြီးပါသည်။ထို့ကြောင့်၊ ရှုပ်ထွေးသော အသေခံ core တည်ဆောက်ပုံ၏ ဒီဇိုင်းသည် ဒီဇိုင်နာ၏ ပိုမိုပြည့်စုံသော စွမ်းရည် လိုအပ်ပြီး တတ်နိုင်သမျှ ပိုမိုရိုးရှင်းကာ ပိုမိုကြာရှည်ခံကာ ပိုမိုချွေတာသော ဒီဇိုင်းပုံစံကို လိုက်လုပ်နေပါသည်။

③ တိကျပြတ်သားသော၊ ဆိုလိုသည်မှာ ကတ်ကိုရှောင်ရှားခြင်း၊ ကောင်းမွန်သောနေရာချထားခြင်း၊ လမ်းညွှန်ပို့စ်၊ နေရာချထားခြင်းပင်နံပါတ်စသည်ဖြင့်၊ နေရာချထားခြင်းစနစ်သည် ထုတ်ကုန်များ၏ အသွင်အပြင်အရည်အသွေး၊ မှိုအရည်အသွေးနှင့် ဝန်ဆောင်မှုသက်တမ်းတို့နှင့် သက်ဆိုင်ပါသည်။မတူညီသော ပုံစံခွက်ပုံစံများအလိုက် ကွဲပြားသော နေရာချထားမှုနည်းလမ်းများကို ရွေးချယ်သည်။နေရာချထားမှုတိကျမှုထိန်းချုပ်မှုသည် အဓိကအားဖြင့် လုပ်ဆောင်ခြင်းအပေါ်တွင်မူတည်ပြီး အတွင်းပိုင်းမှိုနေရာချထားခြင်းကို ပိုမိုကျိုးကြောင်းဆီလျော်ပြီး ချိန်ညှိရန်လွယ်ကူသော အနေအထားနည်းလမ်းကို ဒီဇိုင်းရေးဆွဲရန်အတွက် ဒီဇိုင်နာမှ အဓိကအားဖြင့် ထည့်သွင်းစဉ်းစားပါသည်။

② ဂိတ်ပေါက်စနစ်၊ ဆိုလိုသည်မှာ ဆေးထိုးပုံသွင်းစက်၏ နော်ဇယ်မှ မှိုပေါက်အတွင်းသို့ ပင်မစီးဆင်းမှုလမ်းကြောင်း၊ shunt ချန်နယ်၊ ဂိတ်ပေါက်နှင့် အအေးပစ္စည်းအပေါက်တို့ ပါဝင်ပါသည်။အထူးသဖြင့်၊ တံခါးပေါက်အနေအထားကို ရွေးချယ်ရာတွင် ကောင်းမွန်သောစီးဆင်းမှုအခြေအနေအောက်တွင် သွန်းသောပလပ်စတစ်ဖြင့် မှိုအပေါက်ကို ဖြည့်သွင်းရန် အထောက်အကူဖြစ်သင့်ပြီး ထုတ်ကုန်နှင့် ဆက်စပ်နေသော အစိုင်အခဲအပြေးသမားနှင့် ဂိတ်ပေါက်အအေးများသည် မှိုမှိုထုတ်ပြီး မှိုဖွင့်ချိန်တွင် ဖယ်ရှားရန်လွယ်ကူသည် ( hot runner ပုံစံမှလွဲ၍)။

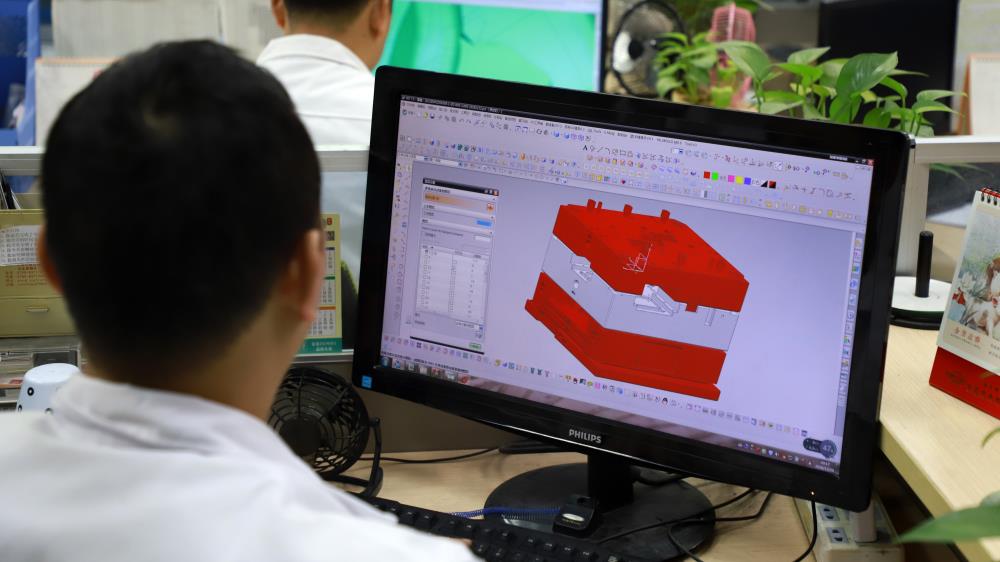

③ ပလပ်စတစ်ကျုံ့ခြင်းနှင့် မှိုထုတ်လုပ်ခြင်းနှင့် တပ်ဆင်ခြင်းဆိုင်ရာအမှားအယွင်းများ၊ မှိုဝတ်ခြင်းစသည်ဖြင့် ထုတ်ကုန်များ၏ အတိုင်းအတာတိကျမှုကို ထိခိုက်စေသည့် အမျိုးမျိုးသောအချက်များ။ထို့အပြင်၊ ဖိသိပ်မှုမှိုနှင့် ဆေးထိုးမှိုကို ဒီဇိုင်းဆွဲသည့်အခါတွင်လည်း ပုံသွင်းစက်၏ လုပ်ငန်းစဉ်နှင့် ဖွဲ့စည်းပုံဆိုင်ရာ သတ်မှတ်ချက်များနှင့် ကိုက်ညီမှုရှိမရှိကို ထည့်သွင်းစဉ်းစားသင့်သည်။ကွန်ပြူတာအကူအညီဖြင့် ဒီဇိုင်းနည်းပညာကို ပလပ်စတစ်မှိုဒီဇိုင်းတွင် တွင်ကျယ်စွာ အသုံးပြုခဲ့သည်။

ပလတ်စတစ်မှိုအိတ်ဇောစနစ် ဒီဇိုင်းက ဘာတွေလဲ။

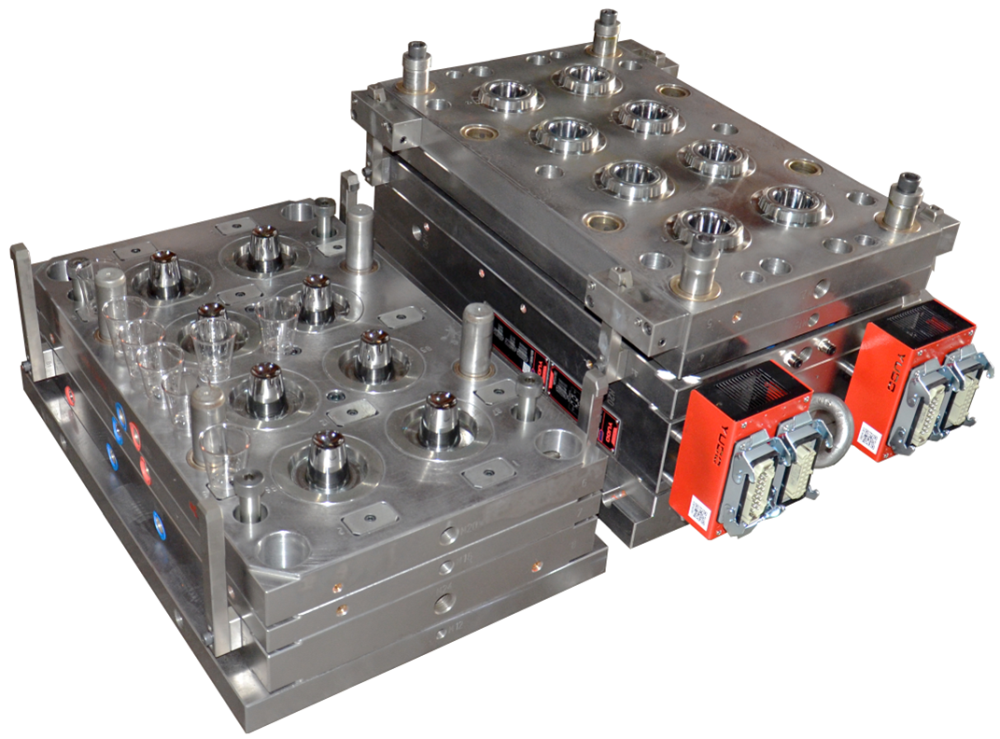

ဆေးထိုးမှိုသည် ဆေးထိုးခြင်း၏ မရှိမဖြစ် အစိတ်အပိုင်းတစ်ခုဖြစ်သည်။အပေါက်အရေအတွက်၊ ဂိတ်အနေအထား၊ ပူသောအပြေးသမား၊ တပ်ဆင်ပုံဆွဲခြင်းနှင့် ဆေးထိုးမှို၏ ပစ္စည်းရွေးချယ်ခြင်းဆိုင်ရာ ဒီဇိုင်းမူများကို မိတ်ဆက်ပေးခဲ့သည်။ယနေ့တွင် ပလပ်စတစ်ထိုးမှို၏ အိတ်ဇောစနစ်၏ ဒီဇိုင်းကို ဆက်လက်တင်ပြပါမည်။

အပေါက်အတွင်းရှိ မူလလေများအပြင်၊ အပေါက်အတွင်းရှိ ဓာတ်ငွေ့များတွင် ဆေးထိုးမှိုသွင်းသည့်ပစ္စည်းများကို အပူပေးခြင်း သို့မဟုတ် ကုသခြင်းမှ ထွက်လာသော မော်လီကျူးမငြိမ်မသက်ဖြစ်စေသောဓာတ်ငွေ့များပါရှိသည်။ဤဓာတ်ငွေ့များ၏ ဆက်တိုက်ထုတ်လွှတ်မှုကို ထည့်သွင်းစဉ်းစားရန် လိုအပ်ပါသည်။ယေဘုယျအားဖြင့်ပြောရလျှင်၊ ရှုပ်ထွေးသောဖွဲ့စည်းပုံရှိသောမှိုအတွက်၊ လေသော့ခတ်ခြင်း၏တိကျသောအနေအထားကိုကြိုတင်ခန့်မှန်းရန်ခက်ခဲသည်။ထို့ကြောင့်၊ Die Test ဖြင့် ၎င်း၏ အနေအထားကို ဆုံးဖြတ်ရန် လိုအပ်ပြီး အိတ်ဇောပေါက်ကို ဖွင့်ပါ။Cavity Z ပြည့်သွားသည့်နေရာတွင် အိတ်ဇောပေါက်ကို များသောအားဖြင့် ဖွင့်ထားသည်။

အိတ်ဇောမုဒ်သည် အသေခံအစိတ်အပိုင်းများကို လိုက်ဖက်သောရှင်းလင်းမှုကို အသုံးပြုခြင်းဖြင့် အိတ်ဇောအပေါက်ကို ဖွင့်ရန်ဖြစ်သည်။

ဆေးထိုးပုံသွင်းထားသော အစိတ်အပိုင်းများကို ပုံသွင်းရာတွင် အိတ်ဇောလိုအပ်ပြီး ဆေးထိုးပုံသွင်းထားသော အစိတ်အပိုင်းများကို ဖြိုခွင်းရာတွင် အိတ်ဇောလိုအပ်ပါသည်။နက်ရှိုင်းသော ကလိုင်ပေါက် ဆေးထိုးပုံသွင်းခြင်း အစိတ်အပိုင်းများအတွက်၊ ဆေးထိုးပုံသွင်းပြီးနောက်၊ လိုင်နာရှိဓာတ်ငွေ့များ လွင့်ထွက်သွားသည်။demoulding လုပ်ငန်းစဉ်တွင်၊ demould ရန်ခက်ခဲသော ပလပ်စတစ်အစိတ်အပိုင်းများ၏ အသွင်အပြင်နှင့် core အသွင်အပြင်ကြားတွင် ဖုန်စုပ်စက်ကို ဖွဲ့စည်းထားသည်။အတင်းအကျပ် နှိမ်ထားလျှင် ဆေးထိုးပုံသွင်းထားသော အစိတ်အပိုင်းများသည် ပုံပျက် သို့မဟုတ် ပျက်စီးရန် လွယ်ကူသည်။ထို့ကြောင့် ပလပ်စတစ်ဆေးထိုးပုံသွင်းထားသော အစိတ်အပိုင်းကို ချောမွေ့စွာ ဖြိုခွင်းနိုင်စေရန် ဆေးထိုးပုံသွင်းသည့်အပိုင်းနှင့် အူတိုင်ကြားတွင် လေကိုမိတ်ဆက်ရန် လိုအပ်ပါသည်။တစ်ချိန်တည်းမှာပင်၊ အိတ်ဇောကို လွယ်ကူချောမွေ့စေရန် ခွဲခြမ်းမျက်နှာပြင်ပေါ်တွင် သေးငယ်သော grooves အများအပြားကို လုပ်ဆောင်ပါသည်။

1. အခေါင်းပေါက်နှင့် အူတိုင်ပုံစံပုံစံသည် conical positioning block သို့မဟုတ် တိကျသောနေရာချထားခြင်းပိတ်ဆို့ခြင်းကို အသုံးပြုရန်လိုအပ်သည်။လမ်းညွှန်ကို လေးဘက် သို့မဟုတ် ပုံစံခွက်တဝိုက်တွင် တပ်ဆင်ထားသည်။

2. မှိုအခြေစိုက်စခန်း၏ပန်းကန်ပြားနှင့် ပြန်လည်သတ်မှတ်တံကြားရှိ ထိတွေ့မျက်နှာပြင်သည် ပန်းကန်ပြားကိုမထိခိုက်စေရန် ပြားချပ်ချပ်ပြား သို့မဟုတ် အဝိုင်းပြားကို အသုံးပြုရန်လိုအပ်သည်။

3. လမ်းညွန်ရထားလမ်း၏ဖောက်ထားသောအစိတ်အပိုင်းသည် burrs နှင့် burrs များကိုရှောင်ရှားရန် 2 ဒီဂရီထက်ပိုပြီးယိုင်နေစေရမည်။ဖောက်ထားသော အစိတ်အပိုင်းသည် ပါးလွှာသော ဓါးဖြင့် ဖွဲ့စည်းတည်ဆောက်ပုံ မဖြစ်ရပါ။

4. ဆေးထိုးပုံသွင်းထားသော ထုတ်ကုန်များတွင် အစွန်းအထင်းများကို ကာကွယ်ရန်အတွက်၊ stiffener ၏ အကျယ်သည် ပုံပန်းသဏ္ဍာန်မျက်နှာပြင်၏ နံရံအထူ၏ 50% ထက်နည်းရမည် (စံပြတန်ဖိုး <40%)။

5. ထုတ်ကုန်၏နံရံအထူသည် ပျမ်းမျှတန်ဖိုးဖြစ်မည်ဖြစ်ပြီး အနည်းဆုံးရုတ်တရက်ပြောင်းလဲမှုကို အစွန်းအထင်းမရှိစေရန် ထည့်သွင်းစဉ်းစားရမည်ဖြစ်သည်။

6. ဆေးထိုးပုံသွင်းသည့်အပိုင်းကို လျှပ်စစ်သုတ်ထားလျှင် ရွေ့လျားနိုင်သောမှိုသည် ပွတ်တိုက်ရန် လိုအပ်ပါသည်။ပွတ်တိုက်ခြင်းဆိုင်ရာလိုအပ်ချက်များသည် ပုံသဏ္ဍာန်လုပ်ငန်းစဉ်တွင် အေးသောပစ္စည်းများ၏မျိုးဆက်ကို လျှော့ချရန်အတွက် ကြေးမုံပေါ်လစ်တိုက်ခြင်းလိုအပ်ချက်များနောက်တွင်သာဖြစ်သည်။

7. လေဝင်လေထွက်မကောင်းသော အပေါက်များနှင့် အူတိုင်များရှိ နံရိုးများနှင့် အပေါက်များကို မကျေနပ်မှုနှင့် ပူလောင်သောအမှတ်အသားများမဖြစ်စေရန် မြှပ်နှံရပါမည်။

8. ထည့်သွင်းမှုများ၊ ထည့်သွင်းမှုများ စသည်တို့ကို နေရာချထားပြီး ခိုင်မြဲစွာ တပ်ဆင်ရမည်ဖြစ်ပြီး၊ disc ကို လှည့်ပတ်မှု ဆန့်ကျင်သည့် အတိုင်းအတာများဖြင့် ပံ့ပိုးပေးရမည်။ထည့်သွင်းမှုအောက်တွင် ကြေးနီနှင့် သံကို ကပ်ထားရန် ခွင့်မပြုပါ။welding pad သည် မြင့်နေပါက၊ ဂဟေဆက်ထားသော အစိတ်အပိုင်းသည် ကြီးမားသော မျက်နှာပြင် ထိတွေ့မှုဖြစ်ပြီး မြေပြန့်ဖြစ်လိမ့်မည်။

စာတိုက်အချိန်- မတ်-၁၀-၂၀၂၂